製造ネットワーク

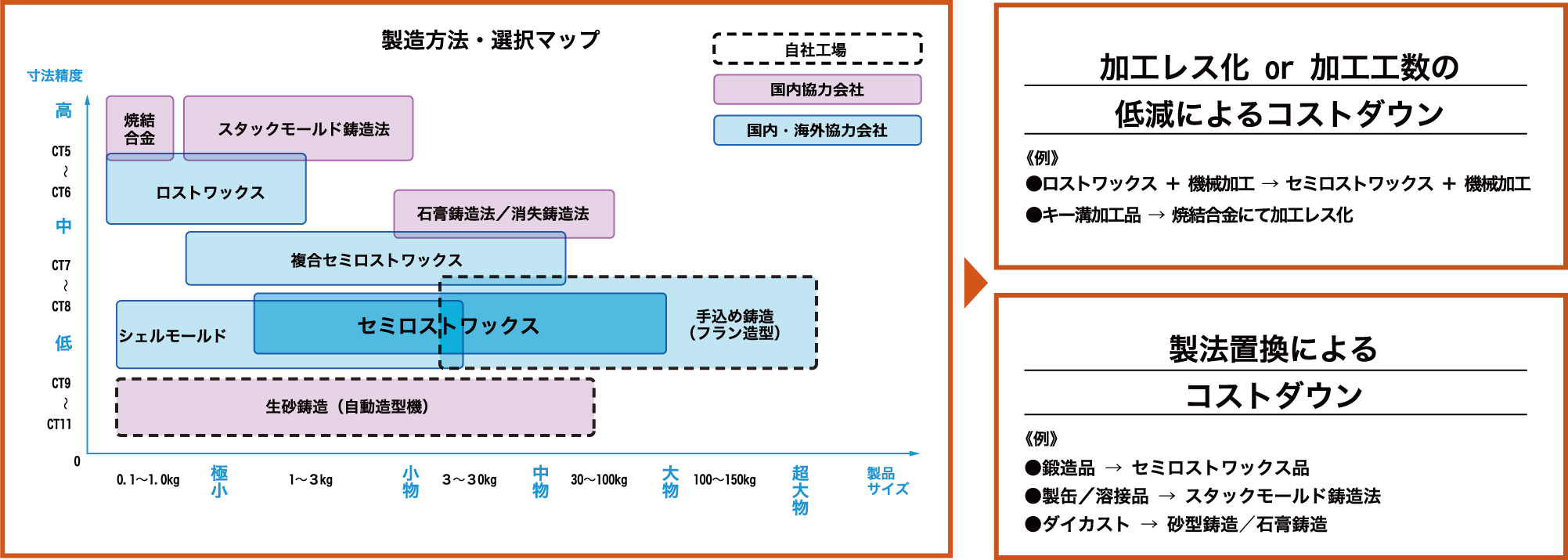

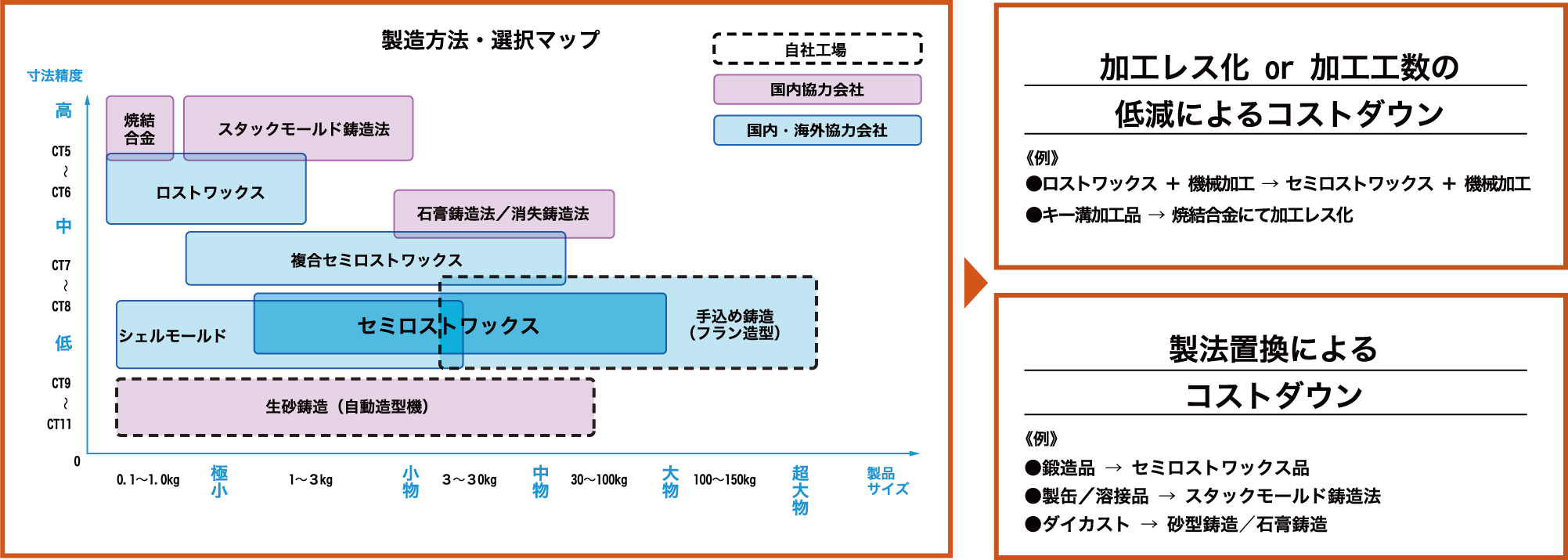

製品サイズや要求精度などの条件によって、さまざまな製造方法でのアプローチが可能です。

幅広い業界における経験と実績があるからこそできる、最適な製造方法をご提案し、コストダウンに貢献します。

製品サイズや要求精度などの条件によって、さまざまな製造方法でのアプローチが可能です。

幅広い業界における経験と実績があるからこそできる、最適な製造方法をご提案し、コストダウンに貢献します。

特徴のある製法についての紹介

ロストワックスとは…

ロストワックスとは、ロウ(ワックス)で原型を作り、その周りを鋳砂やバインダーで覆い固めてから加熱し、ロウを溶かすことで残った空洞が鋳型となり、そこへ高温で溶かした金属を流し込んで製品を作る製法。

【セミロストワックスの特徴について】

■一般的なロストワックスより、寸法精度・鋳肌レベルは劣るが、低コスト・短納期で製作可能

■基本的な製造工程は、ロストワックスとほぼ同じだが、使用するワックスや鋳型シェルなどが安価なものを使用

■製品の精度の位置付けとしては、「 砂型鋳造 < セミロストワックス < ロストワックス 」

■製品サイズは、1㎏~50㎏程度が最適

| 比較項目 | セミロストワックス | ロストワックス |

|---|---|---|

| 寸法公差 | △ (CT8~9級) |

○ (CT6~7級) |

| 鋳肌 | △ | ○ |

| コスト | ○ | △ |

| 重量 | 0.5~60kg | 0.1~2.0kg |

| 取扱い材質 | ①鋳鋼/特殊鋼 : 炭素鋼(SC、 SCW、 SCM)、高クロム ②ステンレス鋳鋼 : SCS13(SUS304)、SCS14(SUS316)、二相ステンレス鋼 ③その他 : 鋳鉄(FC/FCD)、アルミ(AL)、チタン(TI)など ※セミロストワックスは炭素鋼と鋳鉄のみの取扱いとなります。 |

|

◎コストダウンが見込める対象としては…

■ロストワックス製品に機械加工を行っているもの → セミロストワックス + 機械加工へ

■鍛造品、または、砂型鋳鋼品(※鋳鉄品は対象外) → セミロストワックスへ

■ロストワックスまでの寸法精度・面相度がさほど必要ないもの → セミロストワックスへ

※場合によっては、ロストワックスとセミロストワックスの中間的な精度レベルの「複合セミロストワックス」にて検討・提案することもあります。

(例:鋳型シェルの1~3層目をロストワックスの材料にて、4層目以降をセミロストワックスの材料にて)

◎セミロストワックスのコストダウン事例

| 鍛造品 | セミロストワックス + 加工に変更して50%のコストダウン |

|---|

| ロスト ワックス + 加工 |

セミロストワックス + 加工に変更して30%のコストダウン |

|---|

※グループ企業の山形精密鋳造株式会社では、ロストワックス鋳造法による高精度鋳物を製造

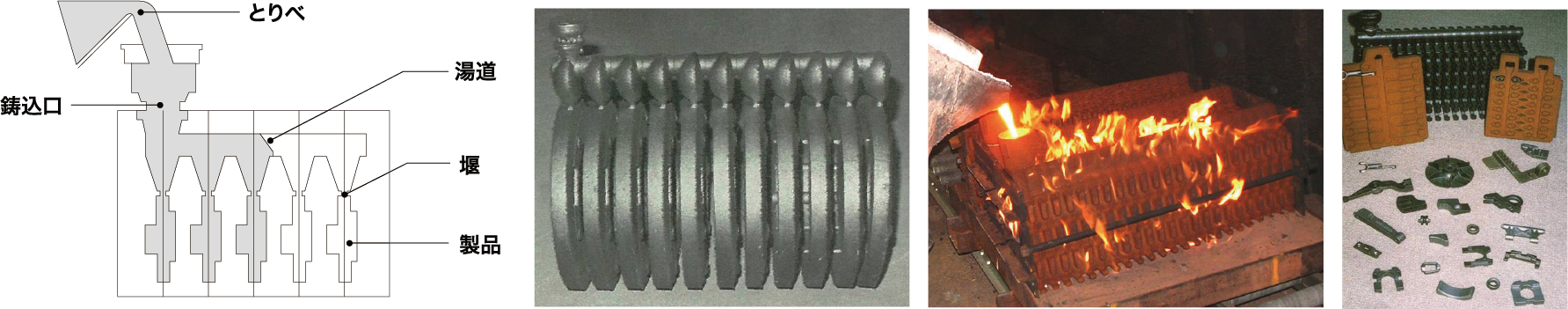

スタックモールドとは…

■金型の表裏の面にそれぞれ、製品の形状を型取り、鋳型を何段にも連続させて鋳造する方法

■量産品向けの製法で、ロストワックス並みの寸法精度の鋳鉄品の製造

◎コストダウンが見込める対象としては…

■一般的な砂型鋳造では、砂付きが悪い製品(=製品が薄く、枠内における製品重量が少ないもの)が最適

■500g以下の高精度が要求され、かつ、生産量が多い(500個/LOT以上)もの

■外観を重視する製品や、機械加工の工数を低減させることで、コストダウンが見込めるもの

■生砂型鋳物・ロストワックスとの比較

| 鋳造法 | 寸法公差 | 抜け勾配 | 角R | 面粗度 | 最少肉厚 |

|---|---|---|---|---|---|

| スタックモールド | ± 0.25 | 1° | R0.5 | RZ40~70 | 2.0㎜ |

| 生砂型鋳物 | ± 1.50 | 3° | R2.0 | RZ100~ | 3.0㎜ |

| ロストワックス | ± 0.25 | 0° | R0 | RZ4~20 | 1.0㎜ |

《 寸法公差 》

| 長さの寸法公差 | : | JIS403–1995(CT6級) ●50未満…±0.25 ●50~100…±0.30 ●100以上…±0.40 |

|---|---|---|

| 型ズレ量 | : | MAX±0.15 |

| 抜け勾配 | : | 1°(一部0.5°も可能) |

| 鋳抜き穴径 | : | MIN φ6 |

| 鋳抜き深さ | : | MAX 3D |

| 角R | : | MIN R0.5 |

| 面粗度 | : | RZ40~70 |

《 取扱い材質 》

●FCD450~700

弊社で取り扱っているスタックモールドは、一般的なスタックモールド法と比較して、より高精度な対応が可能となっているものになります。

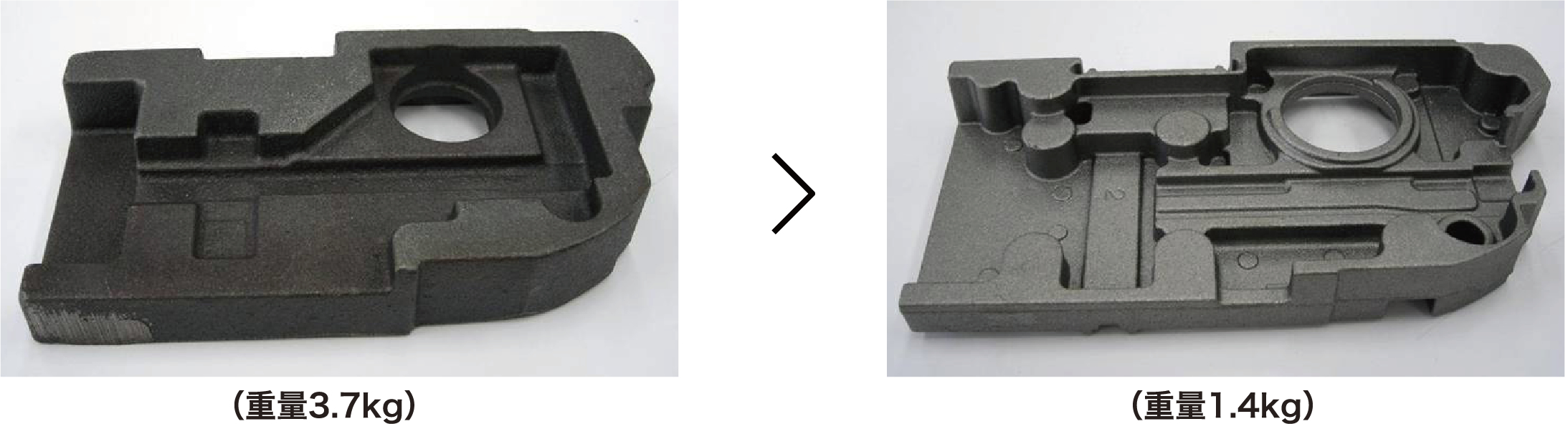

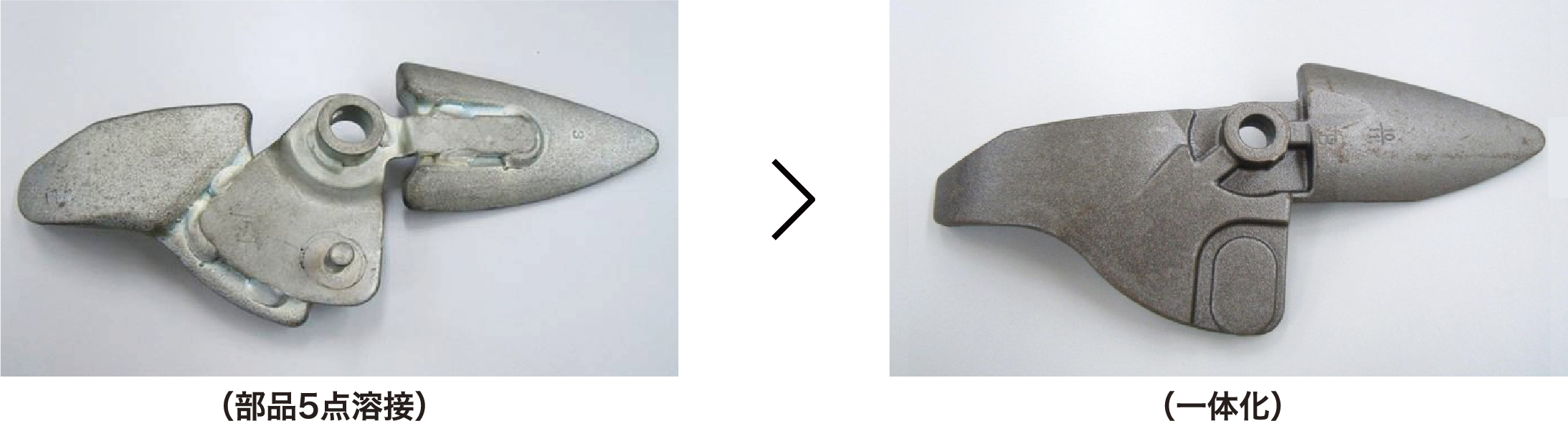

素材重量・加工工数削減

素材重量62%減、加工工数低減に成功した事例

5部品を一体化製造

商品一体化による作業工数・コスト削減事例

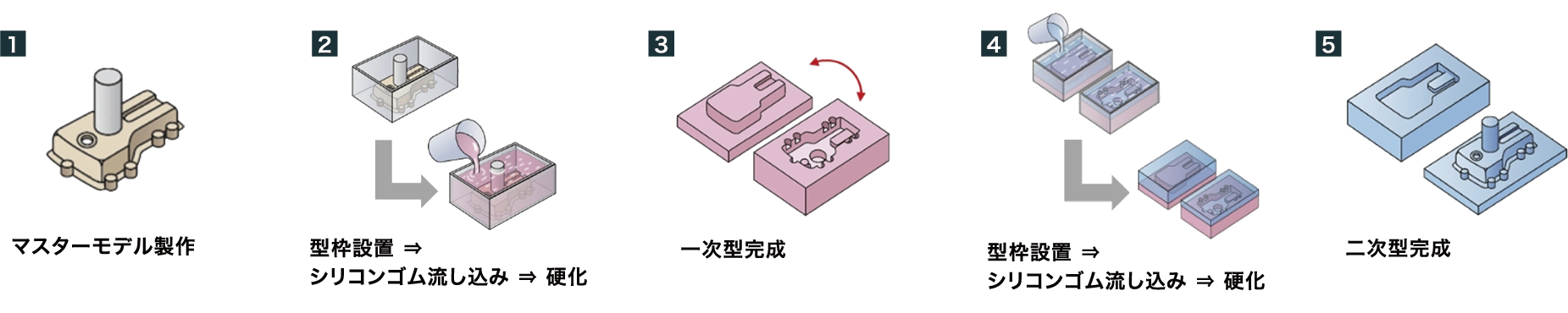

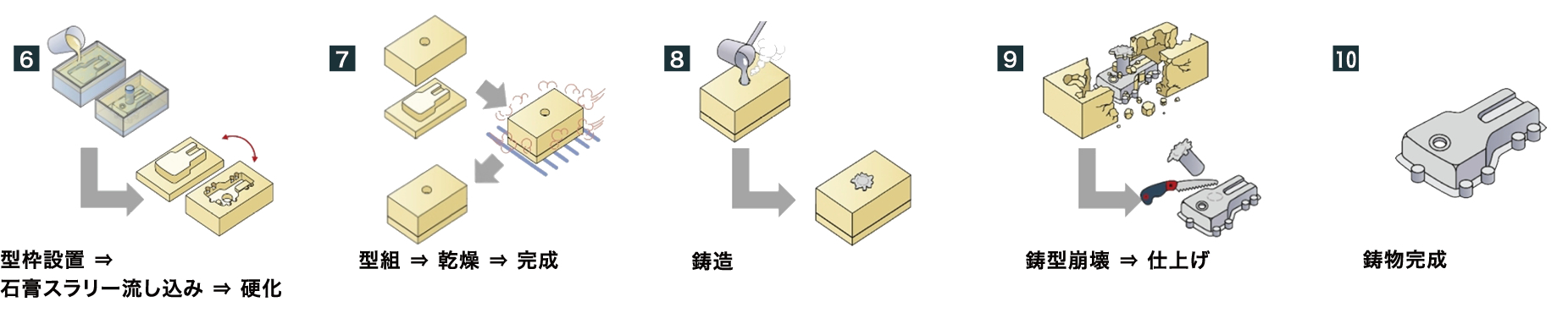

石膏鋳造とは…

■一般的な砂型鋳造とは異なり、鋳型(砂型)の部分に石膏を用いることで、鋳肌がダイカスト並にきれいに仕上がる鋳造法

■主にアルミダイカスト製品の試作に用いられる例が多く、金型が不要で、短納期/低コストにてダイカスト並の試作品を製作することが可能な製法

石膏鋳造法 製作工程

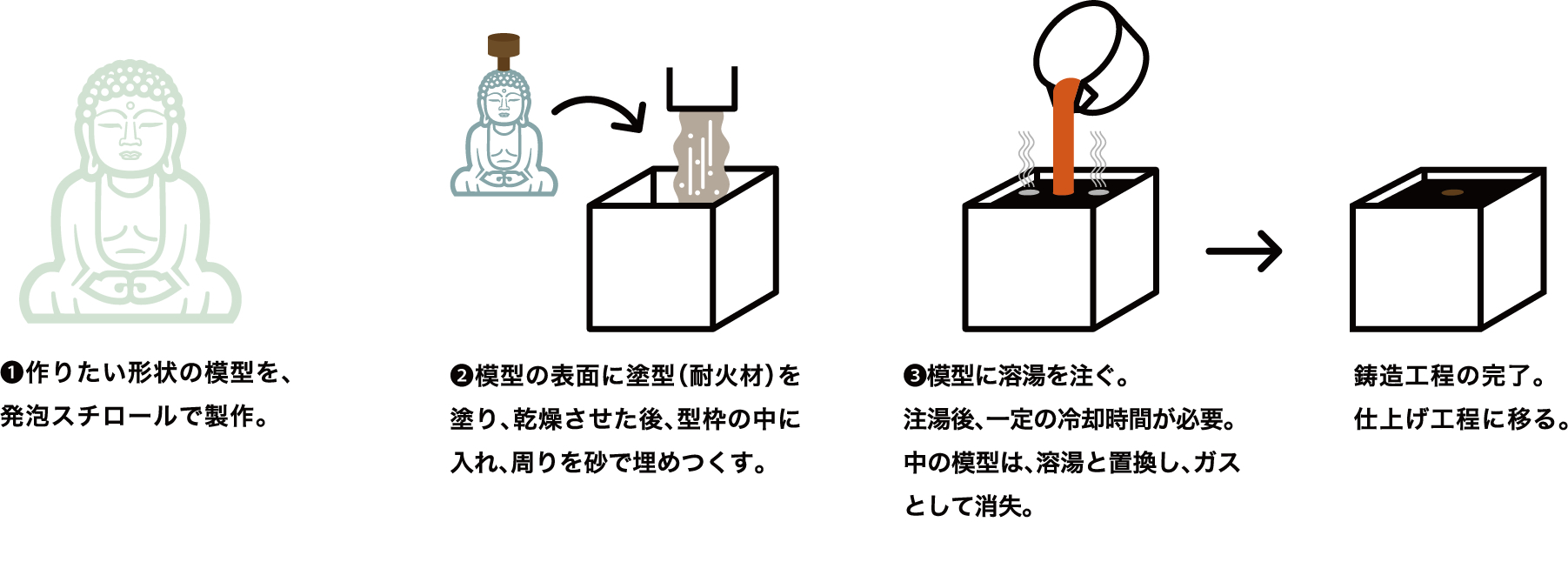

消失鋳造とは…

■鋳型(砂型)の中に、製品形状の発泡スチロール(模型)を入れ、注湯することで発泡模型を消失(気化)させ、鋳物を製作する製法

◎適用される対象としては…

■鋳物の母型がなく、かつ、試作対応または補給部品として、鋳物の必要数が少量の際に最適

■一般的には50㎏以上の中~大物鋳物での対応が多く、単純形状の鋳物の方が適している

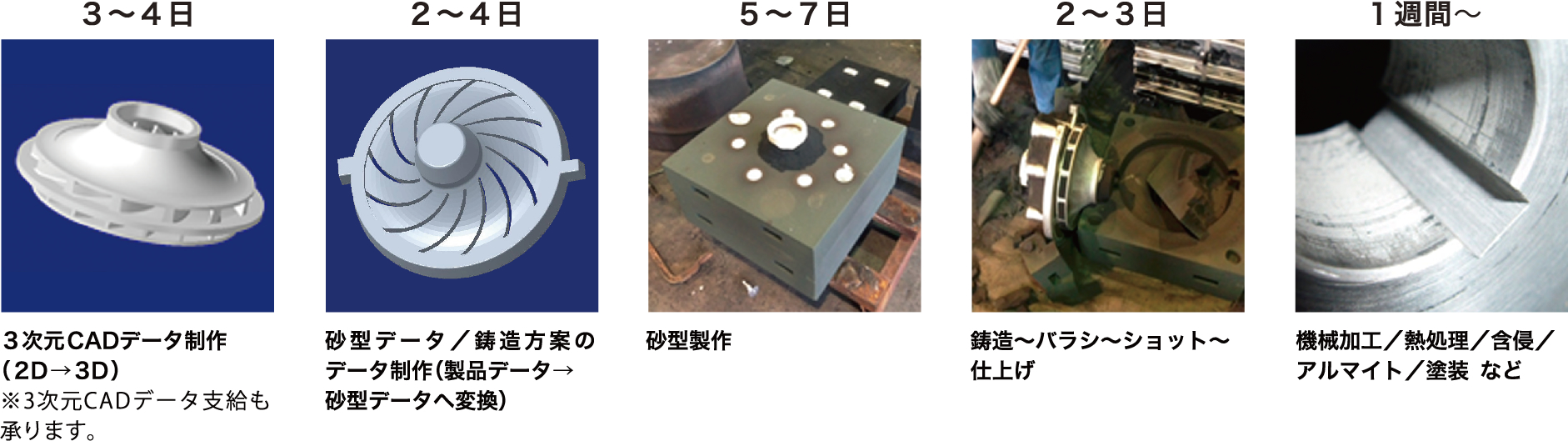

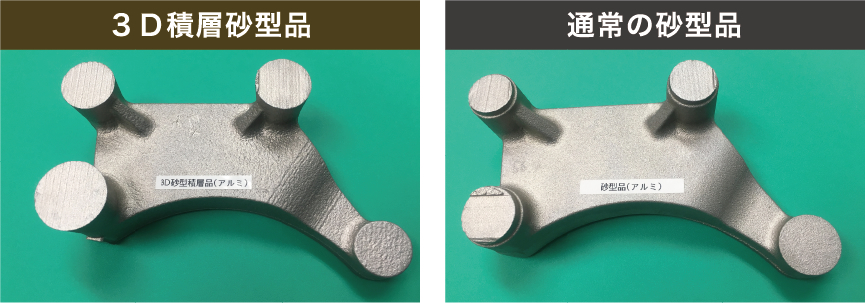

3D積層砂型による鋳造とは…

■3Dプリンターにて、鋳造に必要な砂型(鋳型)をダイレクトに成型する製法

■母型(木型・金型)が不要で、短納期かつ複雑形状の鋳物を必要とする場合にはメリットが生まれるもの

納期の目安

《 製造可能な材質例(※自社工場対応時) 》

鋳鉄(FC200~250、FCD450~700)

アルミ(AC2A/2B、 AC4A/4B/4C/4CH、 AC7A、 ADC12 など)

《 製造可能な最大枠サイズ 》

1,800㎜×1,000㎜×700㎜

弊社では、お客様から案件のご相談を頂いた際に、希望納期、価格などの要望に合わせて、母型を製作すべきか、3D積層砂型を用いるべきか、最適な方法をご提案させて頂きます。

従来比較

3D金属積層とは…

■3Dプリンターにて、3次元CADデータから金属粉末をダイレクトに積層することで、製品そのものを造型する製法

《 製造可能な材質例 》

ステンレス、 チタン、 タングステン、 インコネル、 アルミ など

《 製造可能なサイズ 》

400㎜×450㎜×250㎜

《 寸法精度 》

±3%(参考値)

※まだまだ新しい技術/製法で、一般的な鋳造品との強度的な比較や、この製法での特性など、明確化されていない課題も残ります。その為、試作検証の材料部品や、観賞用・形状確認用としての用途が一般的となります。

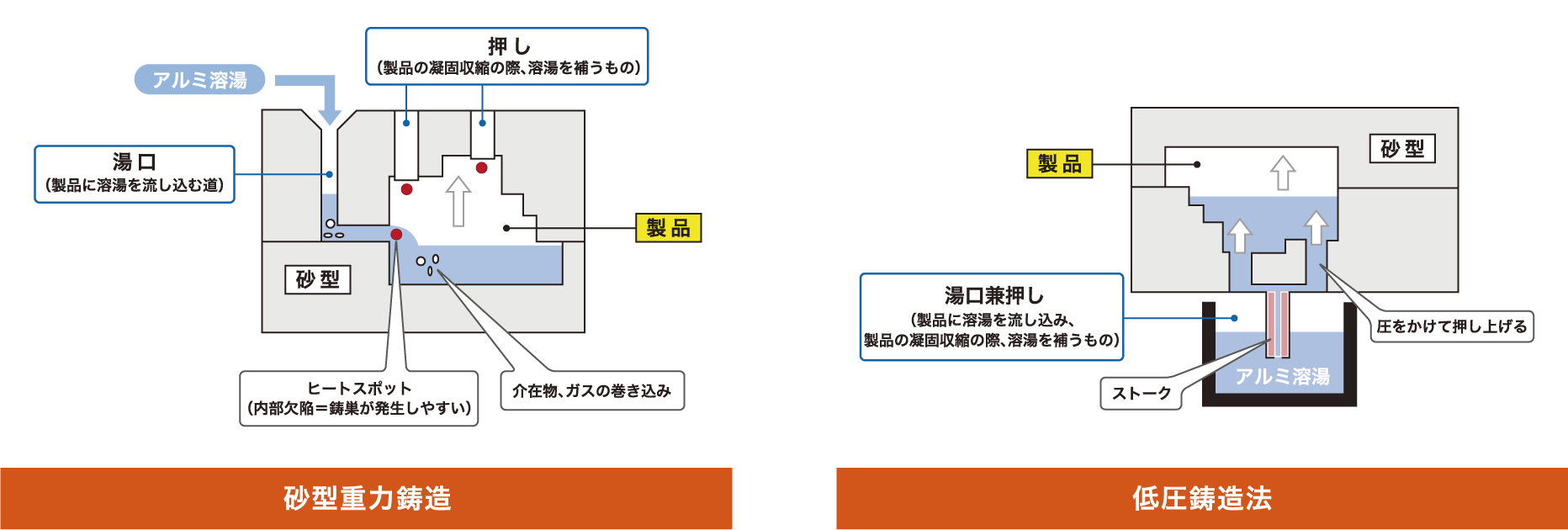

低圧鋳造法(アルミ)とは…

低圧鋳造法とは、従来の溶湯を上から流し込む方法とは異なり、溶湯を下から充満させることで、空気や介在物の混入を極小化し、欠陥の発生を最小限に抑える鋳造方法です。

低圧鋳造法を選択する対象品としては、鋳巣の発生が止められない難形状の製品や、鋳巣にともなう加工損失が大きい製品などが最適で効果的です。

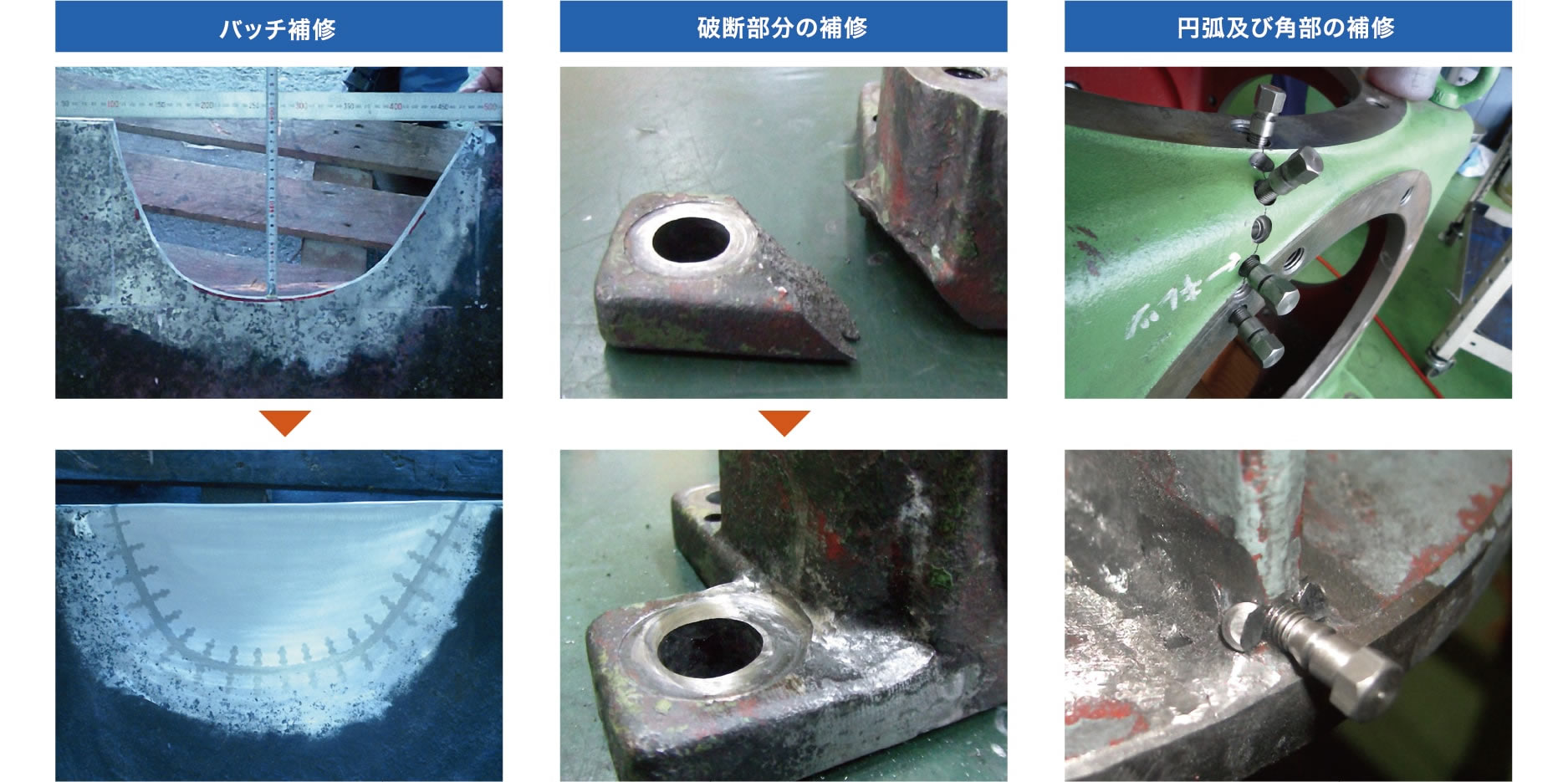

MS(メカニカルスティッチ)工法とは…

■金属の亀裂や破損が生じた箇所に、特殊ボルトを埋め込むことで補修する工法

■火気の不使用、熱を加えないことの他、現場での作業ができる為、大型設備や船舶の補修なども可能

《 特徴 》

■熱による硬化と残留応力が皆無

■2次元損傷をなくす

■安定した品質の維持

→ 治具などで、統合されたシステム補修である

→ ノウハウ・経験・実績の積み重ね

■短期間での施工完了

→ 設備機器の稼働率を大幅に低下させることがない

■安全と環境面で優位

→ 火を使用しないため、他の設備機器の稼働効率低下や環境面への影響がない

材質・製法・製品の実績例

素材製作

鋳鉄

◎材質

ねずみ鋳鉄

●FC150 ●FC200 ●FC250 ●FC300

ダクタイル鋳鉄

●FCD450 ●FCD500 ●FCD550 ●FCD600 ●FCD700

その他

●FCD800以上 ●FCAD(ADI)

特殊鋳鉄

[可鍛鋳鉄] ●FCMB ●FCMW ●D2~D5

[ニジレスト鋳鉄] ●Typel~5 ●D2~D5

[高クロム鋳鉄] ●20CrFC ●25CrNiFC

[低熱膨張鋳鉄]

◎製法

砂型鋳造

●自動造型 ●自硬性(手込め) ●フルモールド(消失鋳造)

特殊鋳造

●3D積層砂型鋳造 ●シェルモールド ●スタックモールド ●セミロストワックス

その他

●加工削り出し

◎製品例

輸送機械

●自動車/排気ポート部品(シリンダセンタ)

●鉄道/シリンダヘッド、ガススプリングブラケット

●建設機械/ケーシング、ポンプブラケット、ギアケーシングヒートシンク

産業機械

●工作機械/ベッド、コラム、ベース

●ロボット/配線BOX・カバー、 アーム、ケーシングバネケース、本体部品

●農業機械/シーブ、継手バルブ部品、クランクシャフト

●真空・水中ポンプ・バルブ/オイルケーシング、ロータシャフト、カバー、インペラー、シリンダケース、スライダ

●油圧機・モーター/ケーシング、 フレーム、ブラケット

●繊維・印刷・食品/ミシンベッド、ミシンアーム、カバー

●工場設備/コークス炉蓋・枠、ホイスト車輪、ノズルケース、ガイド部品

公共・土木・建築

●仕切弁蓋・枠 ●マンホール鉄蓋・枠 ●車止めモニュメント ●手すり

●地滑り防止用ナット ●標示板

その他

フライパン、 ジンギスカン鍋、漁礁・藻礁

アルミ

◎材質

鋳造材

●AC1A/1B/1C ●AC2A/2B/2C ●AC3A

●AC4A/4B/4C/4CH/4D

●AC5A ●AC7A

鋳造材・その他

●NH42 ●C344 ●ADC

特殊鋳造材

●高剛性アルミ合金

ダイカスト材

●ADC

展伸材

◎製法

砂型鋳造

●自動造型機 ●自硬性(手込め)

特殊鋳造

●石膏鋳造 ●3D砂積層型鋳造 ●ロストワックス

ダイカスト

その他

●加工削り出し

◎製品例

輸送機械

●自動車/シリンダヘッドカバー、ウォーターポンプ、カムシャフト、クランクシャフトベアリング、ピストン(シリンダー)、オイルポンプ(パン)、フライホイールハウジング、サーモスタッドケースコントロールバルブ、トランスミッションケース、タイミングギア、モータカバー、トランスファーケース、バルボボディー、 ステアリングギアケース、フューエルパイプ・タンク、インテークマニホールド

●建設機械/ケーシング

産業機械

●ロボット・半導体装置/アーム、ケーシング、リゾルビングハウジング

●農業機械/シーブ、継手バルブケーシング、ブラケット

●真空・水中ポンプ/ケーシング、ブラケット、インペラー、真空チャンバー

●油圧機・モーター/ケーシング、ブラケット

●繊維・印刷・食品/テーブル、ケース・カバー、チャンバー

公共・土木・建築

●手すり ●地滑り防止用ナット ●標示板

鋳鋼・特殊鋼・その他

◎材質

普通鋳鋼(炭素鋼)

●SC、 SCW

低合金鋳鋼

●SCMn、SCMnCr、SCCrM、SCNCrM

高合金鋳鋼

●SCS(ステンレス鋳鋼) ●SCH、SCMnH

展伸材

●SC、SCM、SUS など

銅合金

●C(BC)

チタン

●TI(チタンロスト)

◎製法

砂型鋳造

●自硬性(手込め)

特殊鋳造

●3D砂積層型鋳造 ●3D消失鋳造 ●ロストワックス ●セミロストワックス

その他

●3D金属積層造形 ●焼結冶金 ●加工削り出し

◎製品例

輸送機械

●自動車/排気パイプ、ブラケット、バルブボディ

●建設機械/ケーシング

産業機械

●ロボット/ハーネスガイド、ケーシング

●農業機械/シーブ、継手バルブケーシング、ブラケット

●水中ポンプ・バルブ/インペラー

●油圧機・モーター/カバー

公共・土木・建築

●梯子部品、マンホール蓋部品

機械加工

◎塑性加工

塑性加工

●鍛造 ●押出し ●粉末冶金(焼結冶金) ●プレス/ロールプレス

製缶/板金溶接

●製缶 ●プレス

切削加工/削り出し

●汎用・NC・マシニング ●平面研削、研磨(バフ・バレル・振動・電解) ●電子ビーム溶接加工、レーザー、放電 ●ガンドリル加工 ●その他特殊加工

表面処理・樹脂/その他・型製作

◎表面処理

熱処理

●焼鈍、歪抑制、HIP処理

含浸

●有機/無機

メッキ

●金属メッキ、アルマイト処理

●特殊メッキ(レイデント処理)

溶射

塗装

◎樹脂/その他

樹脂、プラスティック

光造形品(3Dプリンター)

石英ガラス、サファイア

◎型製作

木型

樹脂型(メッキ)

金型

3D積層砂型、3D消失砂型、発泡型

© 2002 SHINKOH METAL CO., LTD. All rights reserved.