眞工金属

5つの強み

超短納期に対応可能な試作体制

自硬性ラインは、自動車部品のアルミ鋳物の試作を中心に、多数の短納期・高難度の鋳物部品の経験と実績が培われています。

また、自社工場にて型を製作する以外にも、3次元CADデータから砂型(鋳型)をダイレクトに成型する例が増加しており、

より短納期での対応が可能となっています。

> 詳しく見る

3D積層砂型鋳造による試作納期の目安

3Dプリンターで

砂型(鋳型)製作 |

3次元CADデータがあれば、最短10日間で鋳物の製作も可能です。調達納期を最優先する場合や、型がなく1個だけの鋳物を要する試作時などには、最適な手段となります。 |

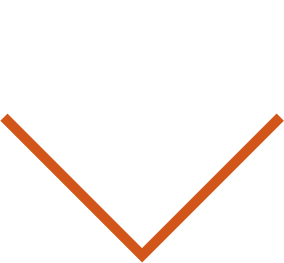

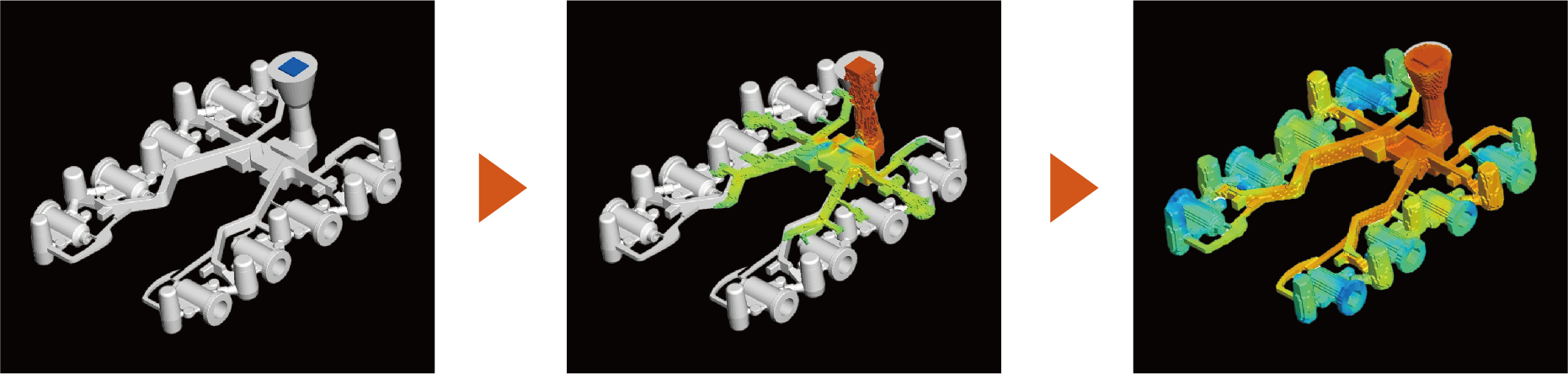

シミュレーション技術による

最適な鋳造方案の設計

鋳造プロセスでは、鋳物内部に発生する巣をいかに抑制するかが課題となります。

鋳造の湯流れシミュレーションの導入により、事前に巣が発生する箇所(欠陥発生箇所)を予測することで、

最適な鋳造方案の設計が可能です。

> 詳しく見る

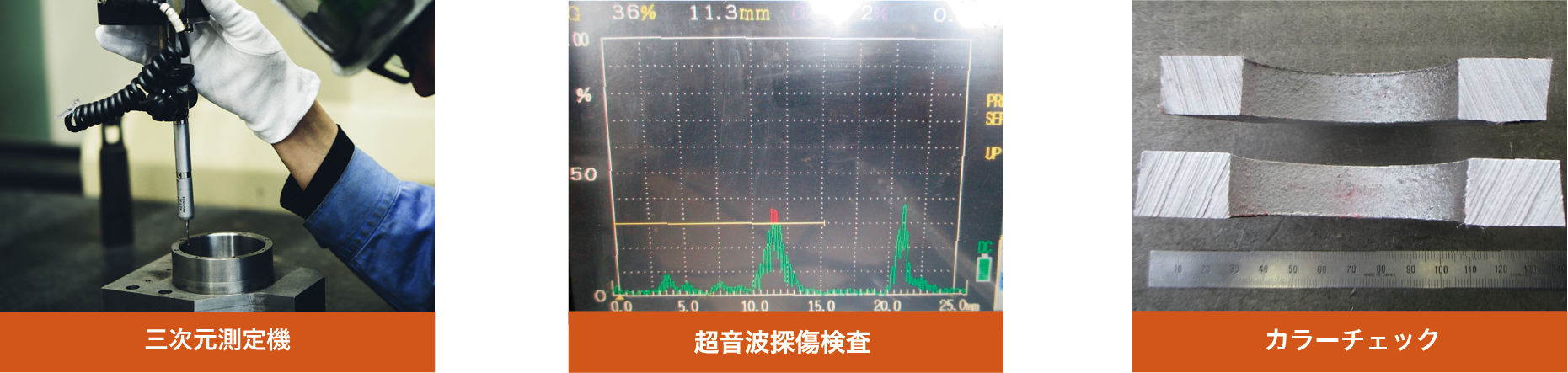

試作ビジネスで培った、

経験豊富な検査体制と品質保証体制

満足のいく品質保証体制を整えるために、工場内の検査設備はもちろんのこと、

お客様のご要望に応じて、グループ企業・協力会社の検査設備も活用しています。

> 詳しく見る

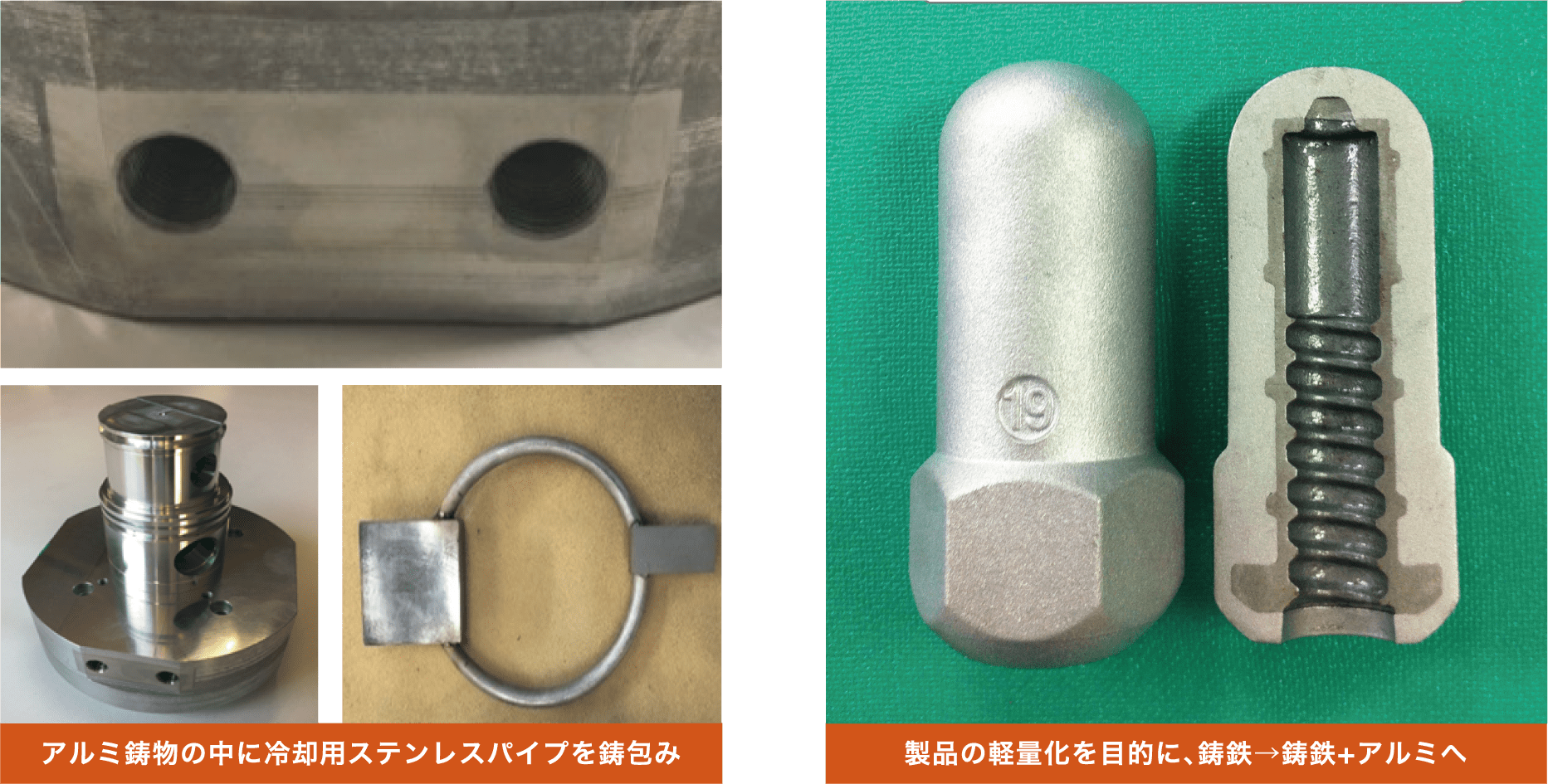

鉄系とアルミ系の鋳包み接合技術

鋳鉄とアルミの鋳造工場を有していることを強みとして、アルミ鋳物の中に、

鉄系(鋳鉄・ステンレスなど)の部品を鋳込む「鋳包み」技術にも対応しています。

近年、産業機械部品の小型化/高機能化が進む中で、鋳包み技術のニーズは増加傾向にあります。

> 詳しく見る

HVC技術(真空脱ガス処理)による

超薄肉鋳物の製造

鋳鉄を真空脱ガス(HVC)処理することにより、溶湯の粘性が改良され超薄肉鋳物の製造が可能となり、

また、引け巣の減少、歩留まりの向上にも繋がります。

> 詳しく見る

HVC(Higher Valuable Casting)とは…

■自社独自の鋳造技術で、溶湯処理(真空脱ガス)を行うことにより、良質な溶湯が実現できます。

■一般的な溶湯と比較し、流動性が向上し、薄肉軽量化、切削性向上、不良率低減、歩留まりの向上などが見込めます。

独自の鋳造技術で

「薄肉」の限界に挑む

| 1薄肉軽量化 |

» |

従来の鋳鉄品の肉厚は、4~5㎜程度が限界とされていますが、溶湯中のガスをコントロールすることにより、1~2㎜の超薄肉鋳物(無チル化)の製造が可能となります。 |

| 2切削性向上 |

» |

HVC処理材は、フェライト地が通常の鋳鉄よりも20~30%多く、これにより切削性が向上します。 |

| 3不良率低減 |

» |

フェライト化の促進により、内部欠陥である引け巣が減少し、不良率を低減できます。 |

| 4歩留向上 |

» |

HVC処理することにより、押し湯などが少なくでき、方案歩留まりの10%以上の向上が可能となります。 |